射出成形

射出成形不良とは

射出成形の不良には下記に挙げた以外にも多くあるし、また対策も逆のことがあるがここでは代表的なものを示した。

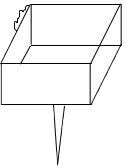

バリ

| 現象 | 成形品の形状からプラスチックが、はみ出た状態 |

|---|---|

| 主な発生原因 | 金型に隙間がある 射出圧等で金型が開き、プラスチックが入る |

| 主な対策 | 金型の隙間をなくす。射出速度を下げる 型締力を強くする |

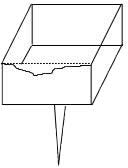

2. ショート

| 現象 | 成形品にプラスチックが行き届かず欠けた状態 |

| 主な発生原因 | 必要なプラスチックの量が足らない プラスチックが細部に行く前に固化する |

| 主な対策 | プラスチックの計量を増やす 射出速度や樹脂温度を上げる |

3. 銀条

プラスチックが細部に行く前に固化する

| 現象 | 成形品表面に銀色の筋が発生した状態 |

|---|---|

| 主な発生原因 | プラスチックの中にある空気や水分が暴発した結果 |

| 主な対策 | 材料の乾燥や背圧を上げ、プラスチック内の水分などを除去する 金型内の空気を巻き込まないように射出速度を変える |

4. ウエルドライン

| 現象 | 成形品表面に筋が発生した状態 |

|---|---|

| 主な発生原因 | 何らかの原因で分れたプラスチックが合流した結果 |

| 主な対策 | 合流の衝撃を少なくする射出速度にする(基本的に下げ方向) 金型温度を上げ、合流の衝撃を減らす |

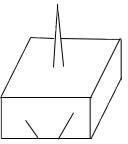

5. ひけ

| 現象 | 成形品表面がへこんだ状態 |

|---|---|

| 主な発生原因 | 成形品内部が固化した後、表面が収縮した結果 |

| 主な対策 | 保圧を上げ、収縮分のプラスチックを流入する 樹脂温度、射出速度を下げ収縮を小さくする |

6. 気泡

| 現象 | 成形品内部に空洞ができた状態 |

|---|---|

| 主な発生原因 | 成形品表面が固化した後、内部が収縮した結果 |

| 主な対策 | 保圧を調整する 樹脂温度、射出速度を下げ収縮を小さくする |

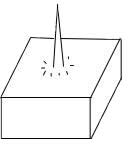

7. ジェッティング

| 現象 | 成形品表面に折りたたまれた ひも状の模様がある状態 |

|---|---|

| 主な発生原因 | 固化しかかったプラスチックが後から来た樹脂に押された結果 |

| 主な対策 | 射出速度を下げる ゲートを変える |

8. フローマーク

| 現象 | 成形品表面に縞模様 等の流れ跡がある状態 |

|---|---|

| 主な発生原因 | プラスチックの流れがスムーズに行われていない結果 |

| 主な対策 | 樹脂温度、金型温度を上げる 射出速度を変化させる |