射出成形金型とは

1. 金型とは

プラスチックを決まった形にするための金属製の型を金型と言います。

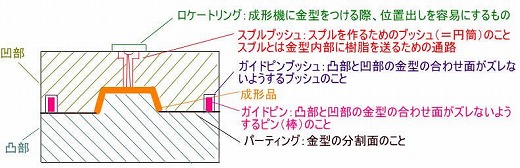

金型は、図1のように 成形品の周りを囲んで凸部と凹部で作られています。

(補足)

スプルがないと、いきなり成形品を作ることになり、結果 以下の不都合が生じます。

- 材料の流入速度が0から作ることになる(良い成形品を作るためにはある程度の流入速度が必要)

- ノズル先端の固化したものが成形品に入る

2. 抜き勾配、アンダーカット

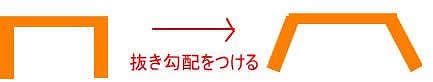

また、金型で作った成形品は 取り出さないといけないため”抜き勾配”(片側1°以上)をつけます。

【図2】

逆に、金型を開いただけでは 抜けない形状になっていることを”アンダカット(Under-cut)”と言い、このような形状の成形品を作る場合、様々な技法が必要です。

3. 固定側と可動側

プラスチックを決まった形にするための金属製の型を金型と言います。

金型は開閉してプラスチックを流入したり、成形品を取り出したりします。

このとき、金型は動く所”可動側”と動かない所”固定側”に分かれます。

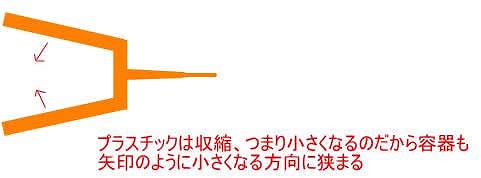

ところで 一般に成形品は図3のように内側に収縮します。

つまり成形品は凸側に抱きつくようになるのです。

【図3】

そのため、通常は突出装置のある(突出ピン(=エジェクタピン)など)可動側に成形品が抱きついた方が取出しが簡単なため、可動側を凸形状にします。

以上より固定側や可動側のことを以下のような別名で表現することがあります。

固定側 = 凹型 = 雌型 = キャビティ

可動側 = 凸型 = 雄型 = コア

参考

キャビティ(cavity = 穴) コア(core = 芯)の意味

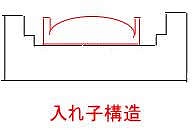

4. 入れ子構造、寄りどめ

金型は加工上、一体加工ができないことが多いため”入れ子構造”(=金型を分割してはめ込んで作ること)にすることがあります。

【図4】

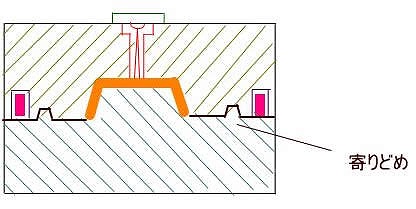

また、射出圧力が かかった時、ずれなどが生じないように”寄りどめ”(=いんろう合わせ)をつけることもあります。

【図5】

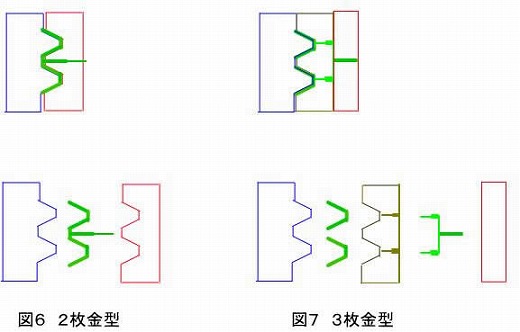

5. 2枚金型と3枚金型

金型には、図6のように 金型が2枚に分かれ成形品を取り出す金型”2枚金型”と、図7のように3枚に分かれることによって成形品とスプルーを離して成形する金型 ”3枚金型”があります。

6. 2枚金型と3枚金型

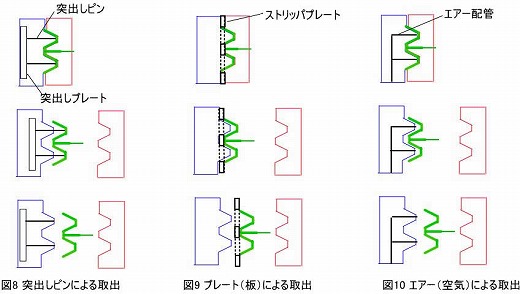

成形品を取り出す方法には何種類かあるが ここは主な3種を説明する。

- 図8のような ピン(棒)で突き出す方法

- 図9のような プレート(板)で突き出す方法

- 図10のような エア(空気)で突き出す方法

また、突き出たピンはリターンピンやスプリングで元に戻ります。

7. 型開順序

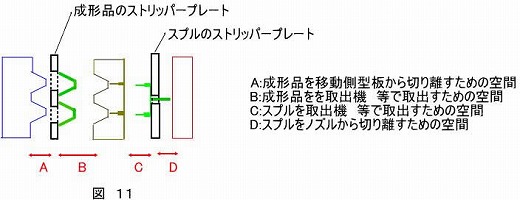

3枚金型の場合、図11にあるような空間があります。

このとき、Aはエジェクタロッドで機械的に制御可能なため 特に工夫は必要がありません。

しかし、仮に、Cが開く前にBが開いたとすると、成形品がふらついてゲートの切断面が汚くなるなどの不具合が生じます。

そこで 型開の順序を一定にする必要があります。

その方法は多くありますが ここは代表的なものを書きたいと思います。

1抵抗を増やして型開きを遅くする方法

プラスチックロック

摩擦力を利用して型開き順序を制御(図12参考)

メカニカルロック

機械的な動きを利用して型開き順序を制御(図13参考)

【図12】

【図13】

2抵抗を減らして型開きを早くする方法

スプリング

ばねの力を利用して型開き順序を制御

【図14】

8. 型開量調整

型開順序以外にも型開きの大きさの制御が必要なものがあります。

それには引張りリンク(図15参考)やチェーン(図16参考)で制御します。

引張りリンク

型厚に対して型開き量が小さいものに使用、トラブル少ない

チェーン

型厚に対して型開き量が大きいものに使用、トラブル多い

【図15】

【図16】

9. アンダーカット処理

成形品を取り出す方法には何種類かあるが ここは主な3種を説明する。

成形品が図17のように 外側に突起がある場合と、図18のように内側に突起がある場合があります。

この場合 通常の方法ですと、成形品の突起が邪魔になり金型を開くことができません。

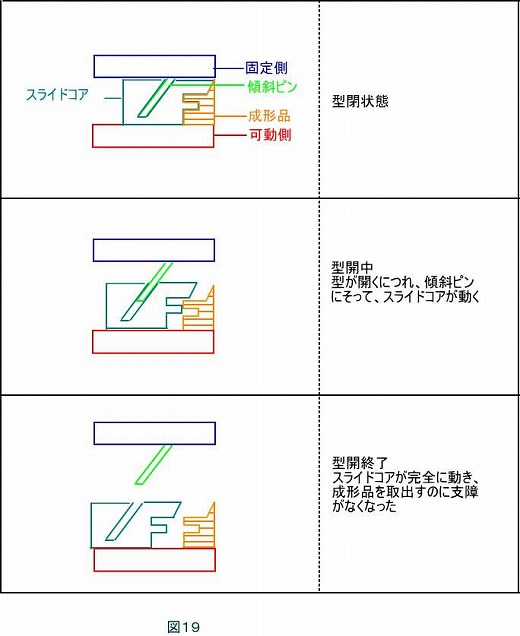

結果 図17の場合、図19のように 金型が開く力を利用して、金型の一部を移動させる方法 外側スライドコア方式を利用して成形品が取出せるようにします。

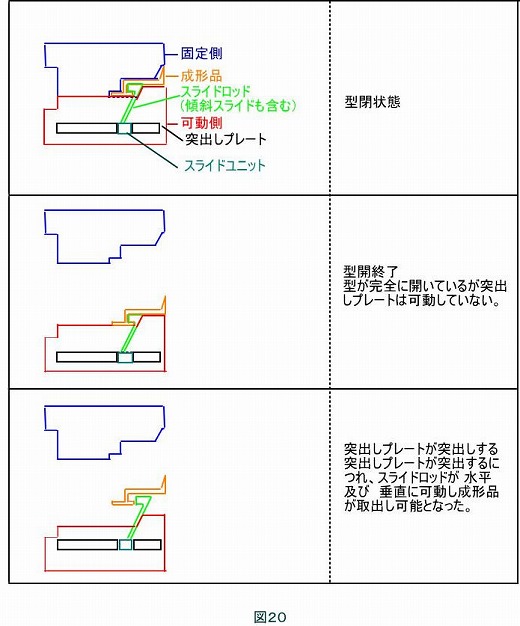

そして、図18の場合 突出しプレートが動く力と突出しピンが斜めになってることより(スライドロッドという)、スライドユニットが動き、結果 図20のように成形品が取り出せます。(内側スライドコア方式)