射出成形とは

1. プラスチックの成形方法

プラスチックを役に立つような形に成す方法(成形方法)には射出成形、押出成形等様々なものがあります。

押出成形とはマヨネーズをチューブから出すとその口の形に沿った形状のもの 例えば星型なら星型のものができ続ける そのような方法でパイプやシートを作る方法です。

そしてこれから説明する射出成形とは市販のチョコレートを溶かしそれをハート型等の容器(射出成形ではこれを金型と言います)に入れ、冷やしハート型のチョコレートを作る方法に似ています。

2. 射出成形とは

射出成形は、溶かす、充填する、固めるの3つの工程(段階)で成り立っています。

溶かすとは溶けたプラスチックを必要量作ることです。

充填するとは溶かすで作った溶けたプラスチックを金型の中に入れることです。

固める とは 金型内にある 溶けた状態のプラスチックを冷却し固めることです。

3. 溶かす

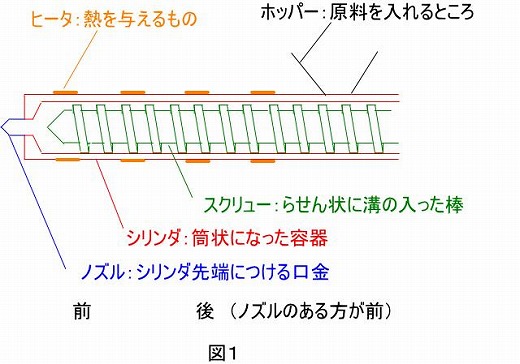

溶かすに使うものは 以下の通りです。

また、溶かすで知ってほしいことは”スクリューを回転させると その溝にあるものはスクリューの溝にそって前 もしくは後ろに運ばれる”ということです。

(仮にスクリューが右ねじでしたら 右回転させると前に 左回転させると後ろに下がります)

そして、この性質を利用してホッパーにあるプラスチックを熱を持ったシリンダ内に運ぶことによって徐々にプラスチックを溶かします。

それでは、その工程をするために どのような制御をしているか見てみます。

①スクリュー回転

この値が大きいとスクリューが速く回転し、速くプラスチックを前に送ることができます。

しかしながら、速く回転させると、どうしても乱雑になり混練が良くないため、ゆっくり回転させたほうがいいです。

②温度

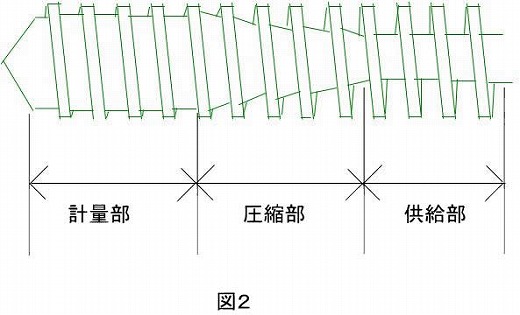

スクリューは大げさに書くと以下のような形をしています。

つまり、細長い供給部でプラスチックをシリンダ内に落とし、段々太くなる圧縮部でプラスチックを圧縮し溶かしていき、太い計量部で必要なプラスチックの量を計量する という訳です。

よって基本的には温度は圧縮部を中心にプラスチックが溶ける温度より少し高い温度にします。

そして、計量部は糸引き対策のため供給部はホッパー下が溶けたプラスチックで詰らない様に圧縮部より少し低い温度にします。

③背圧

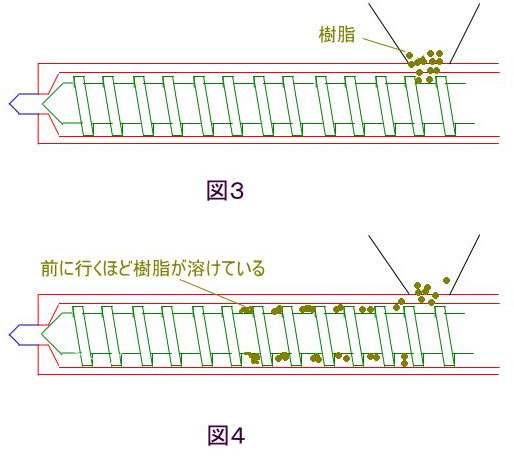

先にも書いたようにスクリューを回転させると図3から図4のようにプラスチックが前に運ばれます。

その結果スクリューが前に運ばれたプラスチックに押されて図5のように後にさがります。

この時スクリューが簡単に後ろに下がらないようにスクリューを押します。

この力を背圧と言います。

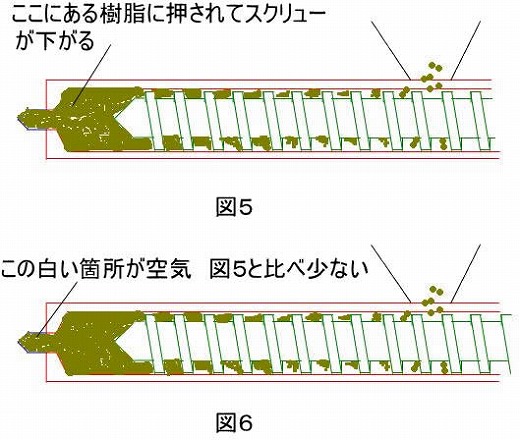

もし、この背圧という力がなければ図5のようにシリンダ内にはプラスチックの他に空気が混入します。

これを背圧をかけることにより図6のように空気を除去できるのです。

ここで、何故、空気が入ると良くないかと言うと

- 計量値にバラつきが生じる

- 空気が成形品表面に現れ、銀条 等になるからです。

しかし、背圧をかけすぎますと、スクリューが後ろに下がらなくなったりします。

④計量完了位置

スクリューが計量完了位置まで後ろに下がった時、スクリューは回転を止めます。

つまり1個の成形品を作るのに必要な溶けたプラスチックが出来たということです。

注意してほしいのは1個の成形品を作るのに必要なプラスチックの量とは ランナと成形品 及び いくらか余分な量を加えたものです。

この余分な量を 残量 といいます。

この残量があることによって外の温度や粉砕の混入量の変化による計量した量のバラつき等に対応します。

⑤サックバック

ノズル先端に樹脂が沢山詰まっていますとノズル先端からプラスチックが漏れて出てくることがあります。

これをたれもしくはドローリングといいます。

これを防止するため計量停止後スクリューを回転させずにそのままわずかにスクリューを後退させノズル先端のプラスチックにゆとりをもたらせることがあります。

これをサックバック と言います。

⑥シフト成形 タッチ成形

ノズルが金型に冷やされてノズル先端のプラスチックが固まることがあります。

これを防ぐため計量完了後ノズルを金型から引き離し 再度 射出の直前にノズルを金型にタッチさせる成形法があります。

これをシフト成形と言い、ノズルをタッチさせたままの成形法をタッチ成形と言います。

4. 充填する

①充填とは

溶かすで成形に必要な量の溶けたプラスチックが用意できました。

今度は充填するで、用意できたプラスチックを金型に入れ込まないといけません。

これは、注射器で体内に薬を入れるように後ろに下がったスクリューを前進させることによって金型内にプラスチックを入れ込みます。

このスクリューの前進の仕方にコツがあり、それで良い成形品がつくれることもあります。

②射出 保圧とは

ここで少し思い出してほしいのですが、カバンに何か多くのものを詰め込まなければならなくなった時、普通最初は広いためさっさと入れ込むことができ(速度)狭くなると隙間に詰め込むため力で押し込むと思います。

射出成形も同様で、最初は速度で制御し(これを射出 と言います)そしてある程度詰まってきたら今度は力で(これを保圧 と言います)で押し込みます。

具体的には、50mmまでさがったスクリューを20mmまでは速度30mm/秒で、それ以降は10Kefの力でスクリューを前進させるこのような制御を行います。

この時、射出と保圧の変化する位置、この例の場合20mmを射出保圧切換え位置と言います。

③力と速度

射出は速度で保圧は力で制御すると書いたのですが、注意してほしいのは、力が弱ければ早くスクリューを前進させることができないということです。

これは、力の弱い人が 重たいものを持って走ることができないことからもわかると思います。

つまり、速度と力は互いに関係し、ある速度を出したいならこれだけの力が必要と自然に決まりますし、ある力を出したいなら、この速度でないといけない ということが決まるということです。

この、どれだけの力が必要かということ等は、成形機が自動的にやってくれ、私たちは単に、50mmから20mmまでは速度30mm/秒で移動させる と設定すれば良いだけです。

ここで又再度注意して欲しいのは、成形機の力はとても強いのでいつも全開で速度30mm/秒を出そうとしたら金型を壊す可能性があるということです。

具体的には金型内に異物がつまり、プラスチックを入れ込むことができない状態の時に、無理に30mm/秒で樹脂を入れようとすると大きなバリが発生し、ひいては金型が壊れてしまいます。

そこで これ以上の力を出してはいけない という項目射出圧力を設けます。

当然、30mm/秒を出すのに設定した射出圧力を越えるほどの力が必要な場合、成形機は設定した射出圧力 上限の力で出せれるだけの速度でスクリューを前進させます。

④圧力とは

さて、今圧力と書きましたが、通常は力ではなく圧力で物事を考えます。

その理由を書きたいと思います。

自動車のエンジンは人間に比べると大変大きな力がでます。

50㎏の人間一人でしたら時速100㎞/hを出すことは簡単でしょう。

しかし、もし10000㎏の物を動かさないといけない場合、このエンジンでは50㎞/hを出すことも難しいかも知れません。

つまり力だけでは動かすものが分からなければ、それが どれ位の速度で動かすことができるかどうか分からないということです。

さて、今私たちが動かしたいものはシリンダ内にある溶けたプラスチックでこれをスクリューで押し出したいのです。

今 もし仮にシリンダの直径がとても大きかった場合、少々の力ではスクリューは動かないかもしれませんし、逆に小さい直径でしたら小さな力でも簡単に動くかもしれません。

そこで、1cm2あたりどれだけ力がかかっているか つまりスクリューの動かす力をシリンダの断面積で割れば、スクリューが簡単に動くかどうか分かりやすくなります。

このように力を断面積で割ったものを圧力といい、圧力で物事を考えるのです。

⑤多段射出

充填で知ってほしいことの最後に、多段射出という言葉があります。

50mmから20mmまでは 速度30mm/秒で移動させるのではなく、50mmから40mmまでは速度30mm/秒で40mmから20mmまでは 速度10mm/秒のように位置によって速度を変える制御方法のことです。

何故、速度を変化させて入れるかと言うと成形品の形状が違うため それに適した速度で入れるということです。

具体的には 成形品に狭い箇所がある場合、そこを ゆっくり入れていたら先端のプラスチックが冷えて固まり入らないことがあります。

そこで その箇所を入れる間だけ、プラスチックを入れる速度を早くしその後は又通常の速度で入れる というふうに多段射出を使用します。

5. 固める

充填で溶けたプラスチックを金型内に入れたのですが、これを金型内を巡回する水 等で冷却し固めます。

この時、成形品を金型内に入れておく時間を冷却時間といい、長ければ長いほど 成形品は冷え固まります。

しかし、長すぎると1つの成形品を作るのに時間がかかるため、品質に問題が生じない程度の時間金型内に入れます。

6. まとめ

今、以下のような条件があったとします。

このとき、成形機がどのように動くか見てみます。

| ノズル | 180 |

|---|---|

| シリンダ4 | 190 |

| シリンダ3 | 200 |

| シリンダ2 | 185 |

| シリンダ1 | 170 |

| 段 | 回転数 | 背圧 | 位置 |

|---|---|---|---|

| 1 | 50 | 10 | 70 |

| 2 | 30 | 5 | 80 |

| 速度 | 20 |

|---|---|

| ストローク | 2 |

| 段 | 圧力 | 速度 | 位置 |

|---|---|---|---|

| 1 | 88 | 35 | 60 |

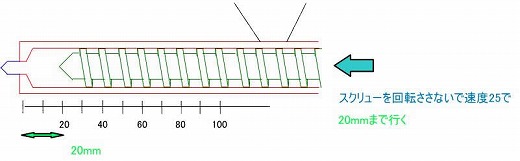

| 1 | 88 | 25 | 20 |

| 3 | 88 | 25 |

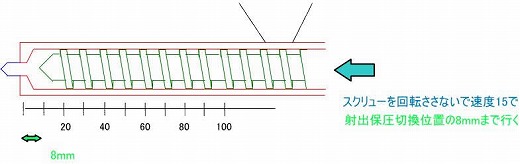

| 射出保圧切替位置 | 8 |

|---|

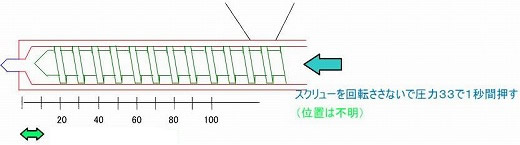

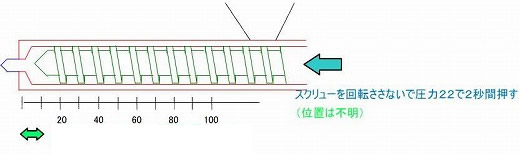

| 段 | 圧力 | 時間 |

|---|---|---|

| 1 | 33 | 1 |

| 1 | 22 | 2 |

| 冷却時間 | 18 |

|---|

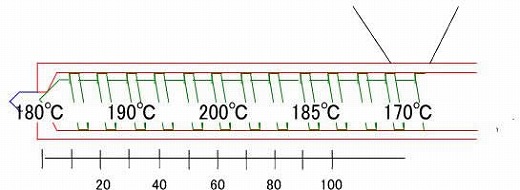

まず、温度の項目にあるように 図7のようにシリンダの温度が上がります。

【図7】

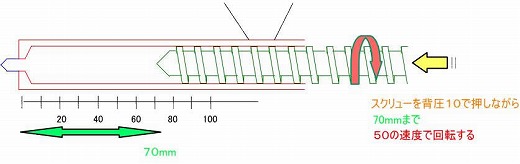

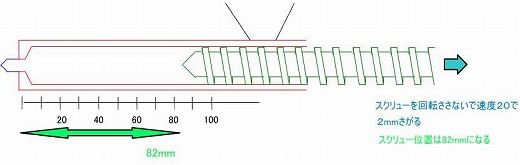

その後、溶かすつまりスクリュー回転の項目にあるよう図8、9のようにスクリューを回転させ、その後、糸引き防止のためサックバック(図10参考)します。

【図8】

【図9】

【図10】

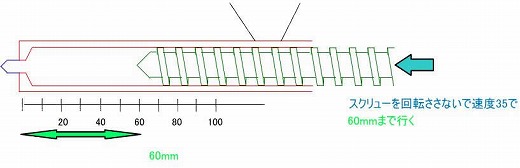

次に充填するの射出項目に沿って図11、12、13のように可動した後、保圧項目に従って図14、15のようになります。

【図11】

【図12】

【図13】

【図14】

【図15】

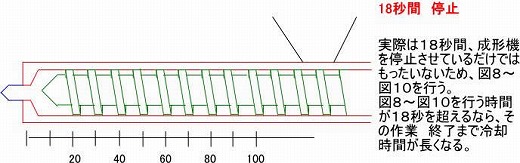

最後に固めるですが冷却時間の項目どおり図16のように止まります。(止まると成形時間が多く必要なため、実は図8、9、10の溶かすを行う成形機が多いです)

【図16】

また、この時の、速度と圧力のグラフが図17、図18のようだったとします。

その後、射出条件を下記のように変更した場合、速度と圧力は図19 図20のようになります。

つまり、圧力は60までしか出せないという制限があるため それに応じた速度しか出せなくなるのです。

| 段 | 圧力 | 速度 | 位置 |

|---|---|---|---|

| 1 | 60 | 35 | 60 |

| 1 | 60 | 25 | 20 |

| 3 | 60 | 15 |